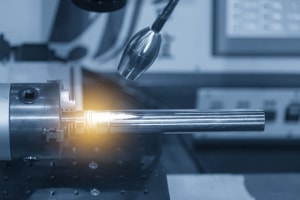

Laserschweißen praxisnah und einfach erklärt

Informieren Sie sich über die Funktionsweise des Laserschweißens oder holen Sie passende Angebote für Ihre Auftragsfertigung ein!

Fügen mit dem Laser

Der Laser ist ein Werkzeug zum Fügen von Bauteilen mit sehr schmalen Schweißnahtformen und geringem thermischen Verzug. Doch wie funktioniert Laserschweißen, welche Verfahren gibt es und was für Vorteile bietet Anwendern dieses berührungslose Schweißverfahren? Antworten zu diesen und anderen Fragen erhalten Sie auf dieser Seite mit leicht verständlichem Fachwissen in Wort und Bild erklärt.

Laserschweißen - Definition

Laserstrahlschweißen (EN ISO 4063: Prozess 52) ist eine moderne Fügetechnik, mit welchen sich Metalle oder Kunststoffe ohne Zusatzwerkstoffe dauerhaft miteinander verbinden lassen. Beim Schweißvorgang erwärmt ein Laserstrahl eine lokale Stelle der Materialoberfläche und bringt dabei das Material mit der erzeugten Energie zum Schmelzen. Dabei punktet der Laser mit hohen Geschwindigkeiten und optimalen Qualität der Schweißnähte, weshalb dieses Verfahren oft zum Fügen von sichtbaren Bauteilen verwendet wird.

Technische Merkmale

Aufgrund der hohen Leistungsdichte des fokussierten Laserstrahls können alle Anwendungen mit hohen Geschwindigkeiten und feinsten Schweißnähten umgesetzt werden. Der gesamte Schweißvorgang erfolgt ohne Zusatzwerkstoffe und mit einem geringen Wärmeeintrag, weshalb sich auch dünnwandige Bauteile ohne thermischen Verzug und Nachbearbeitung fügen lassen. Auch bietet dieses Verfahren eine umfangreiche Materialvielfalt, da sowohl Metalle als auch Kunststoffe zum Laserschweißen geeignet sind.

Funktionsweise des Laserschweißens

Die Funktionsweise des Laserschweißens beruht auf einen berührungslosen Schweißvorgang ohne Zuführung eines Zusatzwerkstoffes, bei dem die erforderliche Einschweißtiefe durch die Position zur Werkstückoberfläche festgelegt wird. Die Laserstrahlung wird dabei in einer Fokussieroptik gebündelt (Ø 0,2 – 0,3 mm) und auf eine bestimmte Stelle der Werkstückoberfläche geleitet, weshalb das Material an diesem Brennfleck aufgrund der hohen Energiekonzentration schnell geschmolzen und verdampft wird. Dadurch bildet sich ein Dampfkanal mit einer Schmelzzone, in der das geschmolzene Material unter hoher Geschwindigkeit zu einer feinen Schweißnaht erstarrt.

Vorteile des Laserschweißens

Der Laser ist im Fügen von Bauteilen zu einer wichtigen Basistechnologie geworden, da sich fast alle Metalle und Kunststoffe mit schlanken Nähten und glatten Oberflächen miteinander verbinden lassen. Der gesamte Schweißvorgang erfolgt berührungslos und ohne Vorbereitung der Schweißnaht. Dabei punktet Laserschweißen mit hohen Geschwindigkeiten und besten Oberflächengüten, weshalb dieses Verfahren gegenüber konventionellen Fügetechniken sowohl qualitativ als auch preislich überlegen ist.

Merkmale und Vorteile

- geringer Wärmeeintrag

- kontakt- und berührungslos

- keine Krafteinwirkung

- Genauigkeiten von +- 0,01 mm

- hohe Schweißgeschwindigkeiten

- keine Schweißnahtvorbereitung

- feine und dünne Schweißnähte

- meist keine Nacharbeit nötig

- Schweißen an schwierigen Stellen

- Material- und Anwendungsvielfalt

Übersicht auf die Laserschweißverfahren

Wie das Laserschneiden wird Laserschweißen in verschiedene Verfahrensvarianten aufgegliedert, welche je nach Anwendung zum Einsatz kommen.

Punkt- und Nahtschweißen

Beim Punkt- und Tiefenschweißen lassen sich Bleche mit kleinsten Schweißpunkten (unter 0,1 mm Durchmesser) und engsten Toleranzen miteinander verbinden. Die Wahl der Laserquelle ist dabei von der Art der Schweißnaht und geforderten Zugfestigkeit abhängig, weshalb das Fügen mit Schweißpunkten meist im Pulsbetrieb erfolgt und durchgezogene Schweißnähte im Dauerschichtbetrieb eingebracht werden.

Scannerschweißen

Bei diesem automatisierten Laserschweißverfahren bilden moderne Roboter, Scanner und der als Strahlquelle eingesetzte Faserlaser ein perfekt aufeinander abgestimmtes Team, welches wesentlich schneller und präziser als konventionelle Schweißverfahren ist. Gerade bei Anwendungen in der Serienproduktion reduziert Scannerschweißen die Fertigungszeiten und punktet mit einer hohen Wirtschaftlichkeit.

Tiefenschweißen

Wenn Bauteile mit einer großen Einschweißtiefe miteinander verbunden werden sollen, ist Tiefenlaserschweißen die optimale Fertigungslösung. Der Schweißvorgang erfolgt mit einer energiereichen Leistungsdichte von ca. 1 Megawatt pro Quadratzentimeter und sehr hohen Schweißgeschwindigkeiten, weshalb sich tiefe Schweißnähte ohne großen Wärmeeintrag sicher und formgenau realisieren lassen.

Laserschweißen von Kunststoff

Laserschweißen von Kunststoffen wird häufig mit zwei unterschiedlichen Thermoplasten im Überlappverfahren ausgeführt. Dabei dringt der Strahl des Diodenlasers fast ungehindert durch das oben liegende Material hindurch. Die entstehende Wärmeentwicklung wird dabei am unteren Werkstoff absorbiert und an den oberen Schweißpartner weiter gegeben, weshalb die beiden Kunststoffe miteinander verschmelzen und dadurch sicher zusammengefügt werden.

Laserauftragsschweißen

Laserauftragsschweißen ermöglicht Schweißarbeiten zur Instandsetzung mit neuwertiger Qualität und eine Optimierung des Verschleiß- und Korrosionsschutzes bestehender Bauteile. Der Schweißprozess erfolgt dabei je nach Anforderung manuell oder automatisiert unter Zugabe von Zusatzwerkstoffen wie Draht oder Pulver, welche durch die Laserstrahlung aufgeschmolzen werden und sich mit dem Grundwerkstoff metallurgisch verbinden.

Hybridschweißen

Hybriedschweißen ist eine effektive Alternative für spezielle Schweißaufgaben und erfolgt in Kombination mit einem anderen Schweißverfahren, welches in den Schweißvorgang beim Laserschweißen als Unterstützung integriert wird. Gerade MAG-, MIG- und WIG-Schweißen oder Plasmaschweißen sind dafür ideal geeignet und ermöglichen in Kombination mit dem Laser beeindruckende Ergebnisse.

Wärmeleitungsschweißen

Wärmeleitschweißen ist ein Schweißverfahren zum Fügen dünnwandiger Sichtteile. Dieses Verfahren ermöglicht feinste Schweißnähte mit einer hohen Oberflächenqualität und einem geringen Wärmeeintrag, weshalb sich auch sensible Schweißanwendungen in der Elektronik sicher ausführen lassen. Die Enegie wird dabei durch die Wärmeleitfähigkeit des jeweiligen Materials eingebracht und ermöglicht nur geringe Schweißtiefen bis ca. 1 mm.

Laserschweißen von Rohren

Laserschweißen von Rohren erfolgt auf speziellen Laserschweißmaschinen, welche auf die Bearbeitung von komplexen Schweißaufgaben ausgelegt sind. Diese Lasersysteme verfügen über einen hohen Automatisierungsgrad und ermöglichen Prozessgeschwindigkeiten von bis zu 60m/min, weshalb sich alle Schweißanwendungen ohne Wärmeverzug und mit bestmöglicher Nahtqualität umsetzten lassen.

Fertigungsbeispiele zum Laserschweißen

Technische Fragen zum Thema „Laserschweißen“

Was versteht man unter Laserschweißen?

Laserschweißen ist ein berührungsloses Schweißverfahren, bei dem die Energie zum Fügen der Bauteile über einen Laser zugeführt wird.

Die Funktionsweise beim Laserschweißen beruht auf einem berührungslosen Schweißvorgang, bei dem das Aufschmelzen und Erstarren des Materials aufgrund der hohen Leistungsdichte der eingebrachten Laserstrahlung erzeugt wird.

Laserschweißen ist zu einer wichtigen Fügetechnik mit zahlreichen Anwendungsmöglichkeiten geworden. Typische Beispiele sind das Verbinden dünner Materialien ohne Wärmeverzug, Schweißen von elektronischen Komponenten, Schweißen von Bauteilen mit sichtbaren Schweißnähten oder Schweißanwendungen für die Luft- und Raumfahrt oder Medizintechnik.

Die Toleranzen beim Laserschweißen sind meist nach DIN EN 10259 geregelt und liegen je nach Materialstärke im Bereich von ± 0,01 bis 0,12 mm.

Je nach Anforderung kommen beim Laserschweißen die Verfahrensvarianten Punkt- und Nahtschweißen, Laserauftragsschweißen, Hybridschweißen, Scannerschweißen, Tiefenschweißen oder Wärmeleitungsschweißen zum Einsatz.

Die Kosten beim Laserschweißen sind vom jeweiligen Material sowie dem Schwierigkeitsgrad der Schweißaufgabe abhängig und liegen im Schnitt bei ca. 85 € pro Stunde.

Informationen zu weiteren Laseranwendungen

- Laserschweißen

- Laserbohren

- Lasergravieren

- Laserstanzen