Noch vor wenigen Jahren waren tragbare Telefone so groß wie ein Pilotenkoffer. Mittlerweile sind Smartphones nur noch einen Zentimeter dick und punkten mit umfangreichen Funktionen. Um solche Produkte mit hochverdichteten Leiterplatten auszustatten, sind hochpräzise Verfahren zum Trennen von Leiterplatten erforderlich. Der UV-Laser punktet mit überragender Flexibilität und Schneidqualität.

Die Elektronikindustrie setzt auf präzisere Verfahren

Stressfrei und präziser durch UV-Laserschneidsysteme

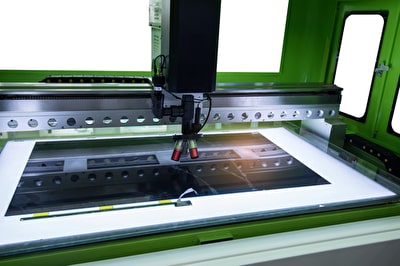

Das UV -Laserschneiden hat sich beim Trennen dünner starrer, starr-flexibler und flexibler Leiterplatten etabliert. Der UV -Laser fokussiert seine Leistung auf eine winzige Fläche mit einem Durchmesser von 20 μm. Die Energie wirkt nur für Sekundenbruchteile auf das Material, ohne thermische Beeinträchtigungen der Baugruppe. Die entstehenden Schneidgase werden abgesaugt und gefiltert. Randnahe Leiterbahnen und Lotstellen bleiben durch die minimalen Schnittbreiten unversehrt, es entstehen keine Grate. Darüber hinaus entfallen die Kosten für Werkzeuge oder aufwendige Haltevorrichtungen und die entsprechenden Vorlaufzeiten für deren Herstellung. Bei dünnen Substraten reicht ein Vakuumtisch, um eine plane Lage zu gewährleisten. Eine Änderung der Schneidkontur findet beim Laserschneiden über die Änderung der Layoutdaten statt. Die Maschinensoftware übernimmt die Konturdaten direkt aus gängigen Layoutprogrammen. Für das Schneiden unterschiedlicher Materialien greift sie auf eine hinterlegte Bibliothek mit praxiserprobten Schneidparametern zurück.

Größere Netto-Nutzfläche für Boards

Das Laserschneiden kommt ohne nennenswerte Ränder aus. Der berührungslose Prozess benötigt praktisch keine Platinenfläche als Schnittkanal, die Bauteile rücken bis dicht an den Rand. Durch den Laser-Trennprozess lassen sich mehr Komponenten auf einer einzelnen Leiterplatte platzieren und gleichzeitig mehr Nutzen auf einem Panel unterbringen. Das UV -Laserschneiden kommt bei der Verarbeitung dünner Flexboards auch deshalb zum Einsatz, weil es den häufig auftretenden Verzug des Materials berücksichtigen kann. UV -Laserschneidsysteme von LPKF erfassen mit einem integrierten Visionsystem die Verformung des weichen Materials an mehreren Positionen und sorgen mit einer dynamischen Lagekorrektur für norm- und toleranzgerechte Endplatinen. Sie zeigen ihre besonderen Stärken bei kleinen, dünnen und flexiblen Leitungsträgern. Je nach Stärke des Leiterplattenmaterials sind ein oder mehrere Schnitte entlang der gewünschten Kontur erforderlich. Je dünner das Material, desto schneller läuft der Schneidprozess ab. Komplexe flexible Schaltungen wie die Verbindung zu einem DVD-Laufwerk lassen sich präzise und materialschonend mit einem UV -Laser bearbeiten. Zum Schutz der Leiterbahnen werden auf flexiblen Schaltungsträgern Deckfolien (Coverlayer) aufgebracht. Sie bestehen oft aus Polyimid und Kleber mit einer Stärke von 25 μm oder 12,5 μm und sind empfindlich für Verformungen. Ihre Bearbeitung ist eine weitere Stärke der UV -Laser. Für den Schnitt von Komplettkonturen empfiehlt LPKF eine maximale Stärke von 0,8 Millimetern, für Stege bis zu 1,0 Millimetern. Durch mehrfaches Schneiden sind auch deutlich größere Materialstärken möglich – bei empfindlichen und wertvollen Platinen treten die längeren Schneidzeiten gegenüber den Sicherheits- und Qualitätsaspekten in den Hintergrund.

Spezialisierte UV-Lasersysteme von LPKF

Für die Nutzentrennung von bestückten und unbestückten Platinen bietet der Garbsener Laserhersteller LPKF spezialisierte Systeme an. Die Produktionssysteme LPKF MicroLine 6000 S (Arbeitsfläche von 610 x 457 Millimeter) bzw. LPKF MicroLine 6000P (Arbeitsfläche von 610 x 533 Millimeter) sind für die Produktion in automatisierten Umgebungen ausgelegt und mit SMEMA-Schnittstellen versehen. Die kompakteren UV -Lasersysteme der MicroLine 1000-Serie unterscheiden sich davon durch die installierte Laserleistung, die Arbeitsfläche und die Automatisierbarkeit. LPKF positioniert diese preisgünstigeren Systeme in Umgebungen mit einer hohen Qualitätsanforderung, mittleren bis geringen Stückzahlen und einer hohen Produktvarianz. Doch UV -Laser können mehr als nur das Trennen von Platinen. Weitere Anwendungsbeispiele sind das Bohren von Microvias in HDI-Leiterplatten (High-Density-Interconnect-Leiterplatte), das Strukturieren transparenter leitfähiger Dünnschichten (TCO / ITO), das Bohren flexibler Materialien, das Öffnen von Lötstopplack und Reparieren oder Nachbearbeiten von bestückten und unbestückten Leiterplatten oder das Schneiden von Keramik und das Abgleichen von Keramikwiderständen. Mehr über die Herstellung von Leiterplatten finden Sie hier!

Quelle: www.laser-magazin.de

Autor: Malte Borges

Tel.: 05131 7095-1327

Fax: 05131 7095-90

E-Mail: malte.borges@lpkf.com