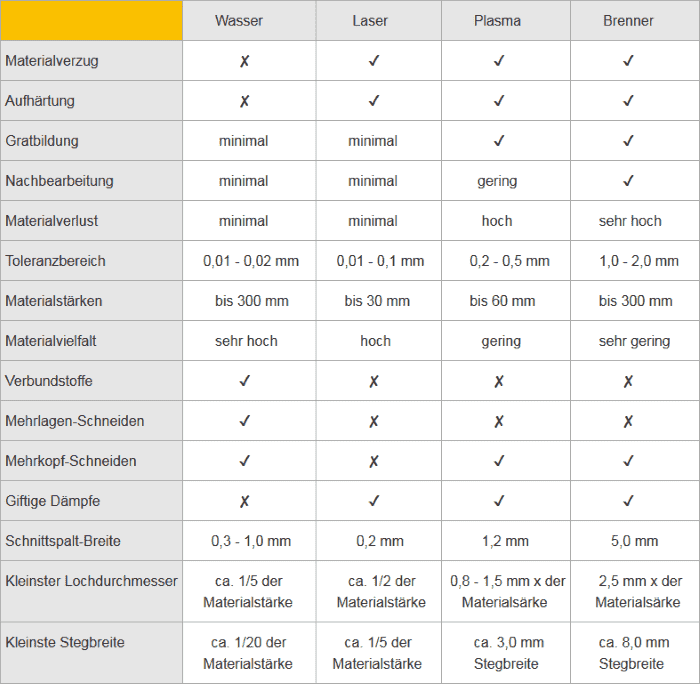

Die wichtigsten Schneidverfahren im Vergleich

Hier finden Sie Informationen und einen Vergleich mit den Vor- und Nachteilen der wichtigsten Schneidverfahren.

Laser-, Wasser- und Plasmaschneiden im Vergleich

Laser-, Wasser- oder doch Plasmaschneiden? Viele Anwender stehen dieser Frage häufig gegenüber. Doch stehen diese Verfahren in keiner Konkurrenz zueinander, sondern bilden bei vielen Fertigungsprozesses eine sinnvolle Allianz.

Inhaltsverzeichnis

Merkmale des Laserschneidens

Der Laser hat auf dem Gebiet der Blechbearbeitung neue Anwendungen erschlossen. Gerade im Dünnblechbereich führt aufgrund der hohen Schnittgeschwindigkeiten und geringen thermischen Belastung am Laserschneiden kein Weg vorbei. Dabei besticht die Laserbearbeitung durch nahezu rechtwinkligen Schnittkanten und einem minimalen Schnittspalt mit erzielbaren Toleranzen bis +/- 0.1 mm/m. Auch eine schier unbegrenzte Materialvielfalt haben den Laser in vielen Bereichen zur Nummer 1. unter den Schneidwerkzeugen werden lassen. So können Edelstahl bis 20 mm, Stahl bis 40 mm und Aluminium bis 20 mm sicher geschnitten werden. Aber auch bei anderen Werkstoffgruppen wie Holz, Kunststoff oder auch Papier kommen Laser für die Bearbeitung zur Anwendung. Nachteilig wirken sich beim Laserschneiden die verminderte Prozessstabilität bei spiegelnden Oberflächen, ein begrenzter Blechdickenbereich und die umfangreiche Arbeitsschutzmaßnahmen aus.

Vor- und Nachteile

Vorteile

- Hohe Schnittgeschwindigkeiten

- Optimale Gratfreiheit

- Geringer Wärmeeinfluss

- Perfekte Maßgenauigkeiten

- Beste Materialausnutzung

- Kurze Bearbeitungszeiten

- Minimaler Schnittspalt

Nachteile

- Hohe Investitionskosten

- Begrenzte Materialstärken

- Umfangreicher Arbeitsschutz

- Prozessinstabilität bei Spiegelungen

Schneiden mit dem Wasserstrahl

Wasserstrahlschneiden ist eine effektive Alternative zu den konventionellen Trennverfahren und für viele Anwender die optimale Schneidlösung. Vom Schaumstoff bis zum harten Saphir, mit einem Hochdruckwasserstrahl von bis zu 6.200 bar werden auch die härtesten Werkstoffe weich wie Butter. Gerade bei hitzeempfindlichen Materialien führt an diesem kalten Schneidverfahren kein Weg vorbei, da beim Bearbeitungsprozess kein Hitzefluss entsteht und somit eine thermische Beeinflussung des Materialgefüges durch Hitze vermieden wird. Durch neueste technologische Entwicklungen stößt dieses innovative Verfahren in neue Genauigkeits- und Produktivitätsbereiche vor. Das Ergebnis ist eine wesentliche verbesserte Qualität der Teiletoleranz und Winkelgenauigkeit. Durch Beimischung scharkantiger Abrasive wie Sand oder Quarz kann die Wirkungsweise des Wasserstrahlschneidens nochmals gesteigert werden, weshalb auch sehr dicke Materialstärken geschnitten werden können. So lassen sich Edelstahl bis 300 mm und Aluminium bis zu einer Dicke von 400 mm schneiden.

Vor- und Nachteile

Vorteile

- Hohe Wirtschaftlichkeit

- Große Materialvielfalt

- Optimale Materialausnutzung

- Geringe Schnittfugenbreite

- Keine thermische Belastung

- Schneiden dicker Materialstärken

- Hohe Präzision bis in den Mikrobereich

- Sicherer für Anwender und die Umwelt

Nachteile

- Hohe Betriebskosten

- Große Korrosionsgefahr

- Langsame Schnittgeschwindigkeit

- Aufbereitung des Schneidwassers

- Entsorgung der Abrasive

Erklärungen zum Plasmaschneiden

Plasmaschneiden hat in den letzten Jahren aufgrund der Entwicklung modernster Mehrgasbrenner deutliche Fortschritte gemacht und zählt gerade bei dicken CrNi-Blechen sowie im mittleren Stahlbereich zu den wirtschaftlichsten Trennverfahren. Dabei gleicht die Schnittqualität im Dickenbereich von 15 mm bis 40 mm der des Laserschneidens. Doch besticht dieses thermische Trennverfahren mit hohen Schnittgeschwindigkeiten, weshalb die Produktivität des Fertigungsprozesses deutlich gesteigert wird. Gerade bei der Fertigung von Bauteilen, welche in der weiteren Bearbeitung noch geschweißt, gedreht, gefräst oder weiter mechanisch bearbeitet werden müssen, bietet das Plasmaschneiden umfangreiche Vorteile.

Vor- und Nachteile

Vorteile

- Schneiden aller leitfähigen Werkstoffe

- Alternativlos im mittleren Stahlbereich

- Schneiddicken bis zu 200 mm

- Hohe Qualität in mittleren Stärken

- Schneiden hochlegierter Stähle

Nachteile

- Hohe Betriebskosten

- Relativ breiter Schnittspalt

- Meist großer Lärmpegel

- Aufhärtung der Randzonen

- Nachbearbeitung erforderlich

Fazit zum Vergleich

Laserschneiden

Laserschneiden ist gerade im Dünnblechbereich stets die erste Wahl und besticht mit einer hohen Wirtschaftlichkeit. So können Werkstücke aus den unterschiedlichsten Werkstoffgruppen, ohne mechanische Nachbearbeitung mit einer sehr hohen Bauteilegenauigkeit gefertigt werden.

Plasmaschneiden

Plasmaschneiden ermöglicht eine Fertigung mit hohen Schnittgeschwindigkeiten und ist im Schneiden von elektrisch leitfähigen Werkstoffen sowie hochlegierten Stählen mit großen Materialstärken unschlagbar.

Wasserstrahlschneiden

Die Vorzüge des Wasserstrahlschneidens kommen gerade bei sehr dicken Materialstärken zum Tragen. Auch erfolgt bei diesem kalten Trennverfahren keine thermische Beeinflussung des Werkstoffes.

Fazit

Je nach Schneidaufgabe kommen die Vorteile der einzelnen Verfahren zur Geltung und bilden zusammen eine sinnvolle Allianz für die unterschiedlichsten Anwendungen.