Grundlagen und Funktion des Laserschneidens

Wie Laserschneiden funktioniert erfahren Sie hier mit praxisnahem Fachwissen in Wort und Bild erklärt.

Grundlagen zum Laserschneiden

Antworten auf diese und weitere Fragen erhalten Sie nachfolgend in einfachen Worten erklärt. Dabei konzentrieren sich die Informationen ausschließlich auf das Laserschneiden mit den praxisrelevanten Eigenschaften der einzelnen Verfahren.

Inhaltsverzeichnis

Bedeutung von Laser und Einteilung der Lasertypen

Laser bedeutet „Lichtverstärkung durch stimulierte Emission“ und ist der physikalische Effekt einer Strahlquelle, welche durch optische Verstärkung elektromagnetische Wellen in Form von gebündelten Laserstrahlen erzeugen. Je nach Medium und Signalform wird dabei wird zwischen Farbstofflasern, Festkörperlasern und Gaslasern unterschieden. Das Anwendungsspektrum reicht vom Röntgen in der Medizin über das Auslesen von Speichermedien bis zum Schneid- und Schweißwerkzeug in der Fertigungstechnik.

nach Lasermedium

- Gaslaser, Farbstofflaser

- Festkörperlaser, FEL-Laser

nach Signalform

- Dauerstrichlaser

- Gepulste Laser

Definition und Erklärungen zum Laserschneiden

Laserschneiden ist ein thermisches Fertigungsverfahren zum Durchtrennen fester Materialien mittels Laserstrahlung und eine wichtige Basistechnologie für zahlreiche Anwendungen in der heutigen Fertigungsindustrie, weshalb Maschinen und Anlagen zum Laserschneiden weltweit die am meist verkauften Schneidsysteme sind. Die stetige Neuentwicklung von Faserlasern, Festkörperlasern und Gaslasern haben dabei den Laser zu einem vielseitig einsetzbaren Präzisionswerkzeug gemacht, mit dem sich fast alle Werkstoffe mit geringen Rüstkosten schneiden, gravieren, bohren und schweißen lassen. Ob Stahl oder Papier, aufgrund des geringen Wärmeeintrags und berührungslosen Schneidvorgangs sind auch hitzeempfindliche Materialen bestens zum Laserschneiden geeignet. Dabei punkten Lasersysteme mit einer umfangreichen Anwendungs- und Materialvielfalt, da der Konturenfreiheit beim Laserschneiden keine Grenzen gesetzt sind und alle Werkstoffe mit hohen Schnittgeschwindigkeiten und beeindruckender Schnittkantenqualität bearbeitet werden können. Gerade in der Blechbearbeitung ist der Laser fester Bestandteil vieler Fertigungsprozesse und eine wirtschaftliche Alternative zum Stanzen, da sich Einzelteile oder kleine Serien ohne Werkzeugwechsel in einem Arbeitsgang kostengünstig fertigen lassen.

Funktionsweise der Laserschneidtechnik

Die Grundlage des Laserschneidens beruht auf einer materialabtragenden Funktionsweise durch Laserstrahlung. Diese wird von einem Gas (C02-Laser) oder Kristall (Festkörperlaser) erzeugt und mit einem Linsensystem auf einen bestimmten Punkt der Werkstoffoberfläche geleitet. Die fokussierte Laserleistung erzeugt eine hohe Energiedichte, weshalb das Material punktgenau geschmolzen, verbrannt oder verdampft wird. Ist der Werkstoff vollständig durchdrungen, bewegt sich der Laserstrahl entlang der vorgegebenen Teilekontur und das abgetragene Material wird durch die Prozessgase aus der Schnittfuge entfernt. Dabei lassen sich minimale Schnittspaltbreiten, hohe Schnittgeschwindigkeiten von bis zu 250 m pro Minute und Genauigkeiten im Toleranzbereich von +/- 0.1 mm sicher erreichen, weshalb Laserschneiden sowohl qualitativ als auch preislich voll und ganz punktet.

Je nach Schneidgase und Schneiddruck unterscheidet man beim Laserschneiden zwischen den Verfahrensvarianten Schmelzschneiden, Brennschneiden und Sublimierschneiden, welche anwendungsspezifisch nochmals in 2D-Laserschneiden, 3D-Bearbeitung, Feinschneiden und Rohr- und Profillasern untergliedert werden.

Übersicht auf die einzelnen Laserschneidverfahren

Je nach Schneidgase und Schneiddruck unterscheidet man beim Laserschneiden zwischen den Verfahrensvarianten Schmelzschneiden, Brennschneiden und Sublimierschneiden, welche anwendungsspezifisch nochmals in 2D-Laserschneiden, 3D-Bearbeitung und Feinschneiden untergliedert werden. Nachfolgend finden Sie die einzelnen Verfahrensbeschreibungen.

Schmelzschneiden

Laserschmelzschneiden beruht auf einem kontinuierlichen Aufschmelzen und Ausblasen des Schneidwerkstoffes mit einem Gas wie Stickstoff oder Argon. Das wird dabei Material an der Schnittfuge aufgeschmolzen und die entstehende Schmelze mit einem inerten Gas aus der Schnittfuge ausgeblasen. Dieses Verfahren ist bestens für die Fein-Blechbearbeitung, da Aluminium- oder Edelstahlbleche mit perfekten Schnittkanten gelasert werden können.

Brennschneiden

Bei dieser Verfahrensvariante wird der Werkstoff auf Entzündungstemperatur erwärmt und durch die Hinzugabe von Sauerstoff als Prozessgas verbrannt. Die frei gewordene Energie unterstützt den Schneidvorgang und die dabei gebildete Schlacke wird anschließend mit dem Sauerstrahl aus der Schnittfuge entfernt. Gerade für eisenhaltige Metalle mit einer geringen Schmelztemperatur ist Laserbrennschneiden die optimale Schneidlösung.

Sublimierschneiden

Beim Sublimierschneiden geht das zu bearbeitende Material von einem festen in einen gasförmigen Zustand über, da die Funktionsweise dieses Trennverfahrens auf einem stetigen Verdampfen des Werkstoffs und sofortigen Ausblasen der Schneidgase beruht. Gerade für empfindliche Materialien, die ohne Schneidgase geschnitten werden sollen, ist das Verfahren aufgrund seiner materialschonenden Bearbeitung besonders geeignet.

Feinschneiden

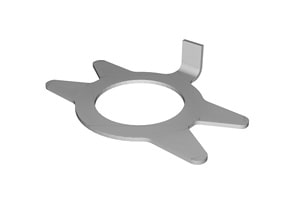

Wenn es besonders genau sein muss, ist Laserfeinschneiden die optimale Fertigungslösung. Diese Verfahrensvariante eröffnet neue Anwendungsmöglichketen und ist eine wirksame Alternative zum Stanzen geworden, da feinste Konturen aus allen Werkstoffen bis 3,0 mm Materialdicke mit engsten Toleranzen ausgeschnitten werden können. Anwendungsbereiche sind die Blechbearbeitung, Schmuck- und Uhrenindustrie oder Papierveredelung.

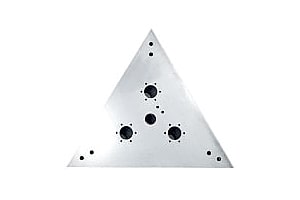

2D-Laserschneiden

2D-Laserschneiden ist ein Fertigungsverfahren für die Bearbeitung flacher Formschnitte aus plattenförmigen Materialien. Je nach Anwendung kommen dabei leistungsstarke CO2-Laser oder Festkörperlaser zum Einsatz, mit welchen sich passgenaue Formen aus Metall oder nichtmetallischen Materialien auslasern lassen. Beispiele sind lasergeschnittene Halbzeuge für die Blechbearbeitung, Holzzuschnitte für die Möbelindustrie oder Platinen für die Elektronik.

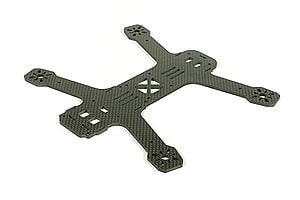

3D-Laserschneiden

3D-Laserschneiden bietet einzigartige Möglichkeiten mit beeindruckenden Ergebnissen für komplexe 3D-Anwendungen. Dabei lassen sich einzelne Arbeitsgänge wie Lochen, Schlitzen, Beschneiden und das Einbringen von Konturen jeder Art ohne Werkzeugwechsel in einer Aufspannung realisieren, weshalb dieses Schneidverfahren die wirtschaftlichste Lösung für Schneidanwendungen mit einem hohen Schwierigkeitsgrad ist.

Aufbau und Komponenten einer Laserschneidanlage

Laserschneidanlagen sind Werkzeugmaschinen aus verschiedenen Anlagenkomponenten, welche individuell miteinander kombiniert und aufeinander abgestimmt werden können. Grundlegende Basiselemente sind eine stabile Maschinenkonstruktion, Laserquelle, Laserstrahlführung und Fokussieroptik. Je nach Anwendung verfügen diese automatisierten Anlagen über leistungsstarke CO2-Laser, Faserlaser oder Festkörperlaser, mit welchen sich fast alle Materialien sicher Schneiden, Gravieren, Bohren oder Schweißen lassen. Dabei können über die Maschinensteuerung alle wichtigen Fertigungsparameter wie Schneiddruck oder Vorschubgeschwindigkeit optimal eingestellt werden. Modernste Mehr-Achs-Anlagen ermöglichen auch Schneidaufgaben mit einem großen Schwierigkeitsgrad, weshalb Laserschneidanlagen auch für komplexe 3D-Anwendungen bestens geeignet sind.

Die wichtigsten Komponenten auf einen Blick:

Maschinenbett, Schutzkabine, Laserstrahlquelle, Laserstrahlführung, Fokussieroptik

Vorteile des Laserschneidens

Stetige Weiterentwicklungen haben Laserschneiden zu einem der wirtschaftlichsten und innovativsten Trennverfahren in der Fertigungsindustrie gemacht. Neben unschlagbaren Schnittgeschwindigkeiten von bis zu 60 m/min überzeugt dieses materialschonende Schneidverfahren mit einer beeindruckenden Präzision der Schnitte, da neben einfachen Formen auch komplexe Schneidaufgaben mit engsten Toleranzen von +/- 0.1 mm sicher gefertigt werden können. Dabei lassen sich alle Anwendungen in einem Arbeitsgang realisieren und der berührungslose Schneidvorgang verursacht keinen Werkzeugverschleiß, weshalb zusätzliche Folgekosten entfallen und kurze Rüstzeiten garantiert sind.

Materialien und Anwendungsbeispiele

Mit dem Laser lassen sich alle schmelzbaren Werkstoffe im Dickenbereich von 0,5 bis 25 mm sicher schneiden. Aufgrund der unterschiedlichen Schmelz- und Entzündungstemperaturen oder spiegelnder Oberflächen der einzelnen Materialien, muss die Laserleistung immer an die materialspezifischen Eigenschaften angepasst sein. Je nach Werkstoff kommen dabei unterschiedliche Lasersysteme zum Einsatz, weshalb neben Metallen auch nichtmetallische Materialien zum Laserschneiden geeignet sind. Beispiele für Laserzuschnitte sind Formbleche für die Blechbearbeitung, Platinen für die Elektronik, Feinschnitte für die Schmuckindustrie, Architekturmodelle, Hochzeitskarten oder in der Rohr- und Profilbearbeitung.

Fertigungsbeispiele zum Laserschneiden

Technische Fragen zum Thema „Laserschneiden“

Was versteht man unter Laserschneiden?

Laserschneiden ist ein thermisches Fertigungsverfahren zum berührungslosen und spanfreien Trennen aller schmelzbaren Materialien mit einem fein gebündeltem Laserstrahl.

Die Funktionsweise beim Laserschneiden beruht auf einem thermischen und kontaktlosen Schneidvorgang. Die Laserstrahlung wird dabei über die Fokussieroptik in Form eines fein gebündelten Laserstrahls zur Materialerwärmung an die Schnittstelle geleitet, weshalb der Werkstoff an dieser Stelle aufgrund der hohen Leistungsdichte bis zum Durchbruch verdampft, verbrannt oder geschmolzen wird.

Das Schneidergebnis beim Laserschneiden ist von technischen wie anwendungsspezifischen Faktoren abhängig, welche optimal auf die jeweilige Anwendung abgestimmt werden können. Die wichtigsten sind der Durchmesser der Schneiddüse, Schnittgeschwindigkeit, Laserleistung sowie Materialdicke und Schwierigkeitsgrad der Schneidaufgabe.

Der Schneidvorgang beim Laserschneiden erfolgt berührungslos und mit einer geringen Wärmeeinstrahlung, weshalb eine beeindruckende Schnittkantenqualität ohne mechanische Nachbearbeitung garantiert ist.

Laserschneiden ist vielseitig und kann eine breite Palette von Materialien bearbeiten. Dabei lassen sich nichtmetallische Materialien wie Holz, Kunststoff oder Pappe sicher mit einem CO2-Laser bearbeiten, während Metalle wie Stahl, Edelstahl oder Titan meist mit einem Faserlaser geschnitten werden.

Übersicht auf Materialdicken, die mit Laserschneiden möglich sind: Stahl bis 30 mm, Aluminium bis 20 mm, Edelstahl bis 25 mm, Kupfer bis 10 mm, Kunststoffe bis 20 mm, Holz bis 20 mm

Je nach Lasersystem wird Laserschneiden in die Verfahrensvarianten Schmelzschneiden, Brennschneiden und Sublimierschneiden unterteilt.

Laserschneiden ist die optimale Lösung für die Bearbeitung dünner Materialien, weshalb der Laser gerade in Fein-Blechbearbeitung zu einem der wichtigsten Fertigungsverfahren geworden ist. Weitere Beispiele sind Präzisionsteile für die Luft- und Raumfahrt, Zuschneiden von Verpackungsmaterialien, Visiten- und Hochzeitskarten, Objekte für den Modellbau oder Feinschnitte für die Schmuck- und Uhrenindustrie.

Zum Laserschneiden werden verschiedene Arten von Maschinen eingesetzt, die auf unterschiedlichen Prinzipien basieren: CO2-Laserschneidmaschinen mit einem Laser-Gasgemischstrahl, Schneidmaschinen mit einem Faserlaser als Strahlquelle, Schneidemaschinen mit einem Neodym-dotierten Yttrium-Aluminium-Granat-Laser und Laserschneidsysteme, die einen Lasertrahl mithilfe von Halbleiterdioden erzeugen.

Die Kosten beim Laserschneiden sind vom Material Arbeitsaufwand , Rüstkosten sowie der Maschinenlaufzeit abhängig und liegen je nach Anwendung zwischen 40 bis 100€ pro Stunde.

Geprüfte Lieferanten zum Laserschneiden mit allen wichtigen Kontaktdaten und Fertigungsinformationen findest Du auf www.laserschneiden-marktplatz.de.

Informationen zu weiteren Laseranwendungen